为深入贯彻落实党中央国务院、市委市政府关于建设制造强国、质量强国、推动高质量发展的决策部署,加强企业质量品牌建设,提升企业创新活力和综合竞争力,我委按照工信部统一部署在全市范围内持续组织开展“质量标杆”活动。我们将专题介绍和分享2022-2023年度上海市“质量标杆”先进案例,以期促进先进质量管理方法和最佳实践的推广,引导企业提高质量管理水平,提升制造业质量效益和核心竞争力,加快建设现代化产业体系。

上海卫星装备研究所是华东地区最大的卫星AIT(卫星总装、集成、测试)研制基地。面对高强密度任务形势,按照模式升级、总体优化思路,构建卫星生产线+产品生产线+标准作业单元综合制造体系,开展标准作业单元建设。基于流程优化、专业化、标准化、数字化、智能化的“五化”驱动的卫星热控集成生产线制造模式,解决了传统卫星热控集成过程中存在工艺流程分散,实施对象多品种,实施过程变批量,热控产品规格多、接口要素多等难点,实现从“人的保证”到“技术的保证”的转变,由“事后处理”转变为“事先策划+事前预防+事中控制”的升级。

流程优化。对工序流程优化,星上工作星下化4项,热控实施在1个单元间中完成,转运减少7次,生产流程节省10天/颗次。工艺布局优化,极大提高热控集成产能和效率;准入准出管控优化,梳理“准入+准出”文件、配套、数据包等要素齐套性,提升单元作业质量一致性。

卫星热控集成生产线现场图

专业化。依据动作经济和ECRS原则,对工序流程中的环节进行取消、重排和合并,形成7个专业区,提升工作效率。岗位能力专业化,梳理岗位能力要素清单52项,建立技能人员能力矩阵。编制实训手册,做到“逢缺必训、逢训必考、逢考必评”,建立了人才队伍梯队,实现具备“一人多岗”的能力。

标准化。建立热控产品、物料标准化,将热控测温元件400余种统型为4种标准产品。工艺规范标准化,针对拆解优化后的工步进行操作规范编制,并逐步图示明确,标准化操作流程,编制操作规范50余篇。

数字化。通过卫星热控集成数字化管控平台,实现设计模型快速下发,工艺快速生成,计划动态调度,生产可视化监控,质量精细化管控,效率提升50%;记录和影像关联至工序,在数据包中归集显示,并进行数据挖掘和分析,实现产品的质量稳定性,指标一致性。

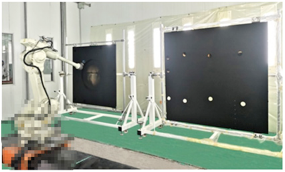

智能化。通过建设智能化喷涂生产线,实现对卫星舱板从喷漆保护遮蔽自动裁切到自动喷漆,再到最后对原产品表面进行自动检查,保护效率提升5倍,质量一致性大幅度提升。开发基于模型的自动化布片软件,布片图自动生成,模型驱动设备进行自动裁切、布片、涂胶。通过三维视频显微镜对片与片间的缝隙测量,布片精度及质量均匀性提升40%。

机械臂自动喷涂

智能化OSR贴装线

“五化”驱动热控集成完成了生产模式的顺利转型,在资源没有大幅增加的前提下,热控研制周期压缩20天,多星并行研制能力提高3.3倍,现场质量问题连续3年为0。实践经验已在商业卫星领域大面积推广应用,为我国加快建设航天强国贡献力量。